来到北京现代的工厂,很多人都会在一间实验室的玻璃墙外驻足不前,这里面有两只机器手在无人操作的情况下“疯狂”地开闭一台汽车的车门,在一旁的指示牌上赫然说明:“10万次车门开闭耐久试验进行中”。据介绍,这样的10万次实验在机器人的辅助下只需短短的30天即可完成。近日,笔者有幸走进了这座神秘的实验室,一睹这些“铁面无私”的铁金刚如何保证了北京现代的汽车质量。

一个人的实验室

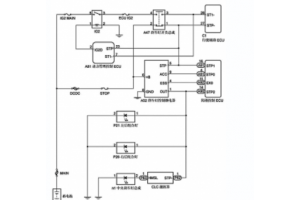

空无一人的房间里摆满了精密的实验仪器,外观各式各样的设备各司其职在进行自动检测:有的在“噼噼啪啪”地来回拨动方向盘操纵杆,有的在静静地测试汽车电路模块的耐久性,有的在模拟高温环境烘烤汽车内饰部件,有的在检测-20℃低温下的塑料部件坚韧性。这里就是北京现代的材料及性能耐久实验室,它的主要功能是通过各种实验来确保汽车部件的品质达标。

据实验室管理员张凤雷介绍,这座实验室在一工厂和二工厂并列设立,下设8间实验室,总占地1144平方米, 实验设备共66台,设备总投资达1700余万元。而这样技术密集、设备复杂的大型实验室,每个工厂的实验室仅配备了一名管理员。而实验室的管理内容仅仅是每个试验初期的调试准备和日常的设备维护,一旦实验开始,所有的试验内容都交给设备自己完成。在高科技的帮助下,不仅减少了管理员的工作量,也提高了试验结果的精确度。

360度立体实验

由于汽车在日常使用中要经历振动、灰尘、暴晒、酷寒等各种恶劣的环境,因此对汽车的关键部件要进行千锤百炼的耐久性确认,才能确保汽车的质量。

“573829、573830……”一个个红色的数字在显示屏上跳动,这组雨刷器已经在淋雨与干燥的情况下进行了50多万次工作循环,直到75万次才能达到相关的ES耐久标准。除了车门开关和雨刷器耐久试验仪外,实验室里还有音响耐久试验仪、电动车窗升降试验仪等无人化设备正在对汽车的常用部件进行耐久性检测试验。

在实验室一角放置着几个不锈钢的大箱子,透过透明玻璃可以看到里面的内饰板、橡胶管、真皮试片。据实验室主管金秀一介绍,这些设备正在进行热老化和臭氧老化的试验。通过模拟80℃的高温可以检验样品的耐热性,而在臭氧环境下可以确认真皮、塑料、橡胶的耐酸化性。然后,这些样品还要通过气味试验,检验高温后的样品材料气味是否合格。通过此类试验的反馈和改进,大大减少了汽车内饰件挥发的异味。

螺丝钉的“遭遇”

小小的螺丝钉,看似不起眼,但拧在汽车的某一关键部件上,就能决定整台汽车的安全性能。例如方向盘中央的大螺母,一旦松动会导致车辆的操纵失控;再比如固定车轮的螺钉如果断裂,车轮就会偏离方向或者脱落,后果不堪设想。

汽车安全是汽车质量保证的第一要素。因此,在材料及性能耐久实验室,就连一枚螺丝钉也要经过重重考验才能被装到车上。

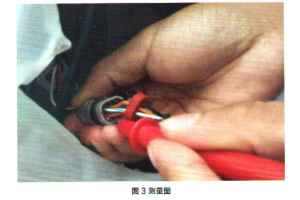

一枚汽车螺丝钉,首先要通过圆柱度测量仪来测量其圆柱度和同轴同心度,以保证螺丝钉的几何形状符合标准。还要用硬度计测量其硬度值,检验其硬度是否满足要求。然后,螺丝钉要经过剖割机的切割,剪切出螺丝钉的纵剖面,再放到投影机上放大10倍进行观察,对尺寸和形状进行更精密的确认。接下来,要把螺丝钉的“遗体”进行研磨和抛光,通过镶样机制成试片,放在金相显微镜下进行观察,对金属组织结构的细节进行定性和定量分析。最终,还要对螺丝钉进行取样,通过火花直读光谱仪进行金属材料分析,来确定螺丝钉的各种合金金属成分。此外,螺丝钉还要通过拉伸、压缩、弯曲等极限情况测试相关的力学性能,以确保螺丝钉的安全可靠性。

该实验室对于北京现代各车型的前后桥、悬架、摆臂等底盘件都要进行周期性的安全质量检测,一枚螺丝钉就如此遭遇,那些大家伙受到的“礼遇”就可想而知了。

考察和采访结束后,笔者发现在实验室墙上悬挂了一面“GQ-3.3.5.5”质量革新战略的铭牌。“产品质量3年内达到全球前3名,品牌形象5年内达到全球前5名。”对于产品质量,任何细节都不放过,这样的企业信条,让每一位用户都买的放心,用的舒心。这,也许就是北京现代当前市场热销背后的强大推力吧。