旧式变速器由于没有同步器,换档的时候就要采用“两脚离合”的方式来消除要啮合的两齿轮转速差。升档(从低挡换到高挡)时,司机先踩下离合器,退出低档位至空档,松开离合器在空档位置停留片刻,利用发动机怠速迫使变速器输入轴降低转速,与输出轴转速同步后,再踩离合器将挡位挂入高一挡位。降档(从高挡换到低挡)时,由于输出轴转速高,因此要在空档位置加油门,以增加输入轴转速,与输出轴转速同步,再踩离合器将挡位挂入低一挡位。总之,原则是使要啮合的齿轮园周速度同步,方能顺利入档。但这个操作比较复杂,难以掌握精确,而且劳动量大,司机容易疲劳。因此设计师创造出"同步器",通过同步器使将要啮合的齿轮达到一致的转速而顺利啮合。

虽然有同步器的变速器解决了两齿轮的同步啮合问题,但这种啮合过程需要一定的调整时间,并不会瞬间完成。如果忽略这一调整过程的时间,就会出现发动机与变速器输入轴还存在较大转速差的情况下,司机便匆匆松开离合器,使得变速器受到冲击,很容易损坏同步器。在实际使用中,同步器损坏与人为操作失当有很大关系。

一种能避免人为因素,又可以起到“两脚离合”作用的无同步器变速器,在上世纪90年代出现了。这种变速器用于重型汽车的三轴式变速器上,它直接省略了同步器,换挡过程由计算机控制,通过传感器测量出发动机曲轴扭矩、变速器输入轴、中间轴及输出轴的转速等,从而计算出换档时机并自动完成。由于是由计算机控制,因此又称为“智能”换档系统。

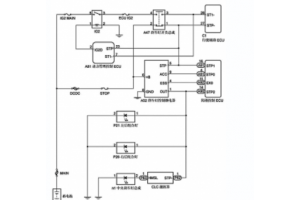

无同步器变速器的智能换挡系统,采用机电一体化的模式,用机器自动模仿“两脚离合”的方式,因此变速器与普通手动变速器在局部结构上有所不同,例如在中间轴增加了减速器,减速器有活塞和两只摩擦片,一只固定在中间轴一端,另一只固定在活塞上,活塞只能轴向移动。

在三轴式变速器上,由于输入轴上的齿轮与中间轴齿轮常啮合,只要输入轴一转,中间轴及其上的齿轮也随之转动。在升档时,为了使得中间轴降低转速,减速器起制动作用。这时电磁阀控制工作气缸,活塞在压缩气体(图∶绿色)压迫下作轴向移动,使两只摩擦片(图∶红色)接触发生摩擦阻力,产生制动力而降低了中间轴转速,从而起到升档时“两脚离合”第一步骤的作用。在降档时,则需要提升中间轴转速。由计算机系统自动提升发动机的转速,从而提升中间轴转速,而达到降挡时“两脚离合”中加油门步骤的作用。

带有智能换挡系统的无同步器变速器与传统的手动变速器基本结构是一样的,仍然有离合器踏板,但它换入档的操作过程则由智能换挡系统所替代,因此就有一个执行的缓冲时间过程,从而避免了对变速器的冲击。