在产品设计时,一般比较强调可靠性,也就是减少产品出现故障的次数,但不太强调在出现故障之后能不能修好或需花多长时间、多大代价才能修好。实际上,可维修性既是产品可靠性的必要补充,又是产品维修保障决策的重要依据。产品结构的简单性 、可互换性(系列化、通用化、标准化)、安全性、识别标记(防差错)等,是可维修性的重要设计准则,又是判 断产品可维修性好坏的重要标准。只有当这些要求(其中包括一些量化指标)得到满足,可维修性才会有保证。可维修性好的产品,能在最短的时间、以最低限度的资源(人力与 技术水平、备件、维修设备和工具等)和最省的费用,经过维修使产品恢复到良好状态,可大大提高维修工作质量和效率,又可降低消耗。

本文列举了几个例子,来说明如何在产品设计中贯彻可维修性这一准则。

1. 发动机保护盖的紧固设计

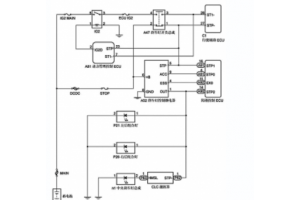

很多汽车的发动机上都有个保护盖,当维修人员需要修理机舱内的许多部件,比如空调管,刹车管路等等时,都需要首先拆除发动机保护盖。原保护盖的设计如下图一,需要4个螺栓对它进行紧固。这种设计过于复杂,在拆除发动机罩前,需要先拆除4个螺栓,大大增加了工时成本。后来的设计改成了非螺栓紧固,利用边沿进行卡扣如图二。

2. 火花塞的可维修性

某款发动机第四缸火花塞的可维修性有问题,如下图:

高压泵和燃油管路挡住了火花塞的拆除路线,拆除此处火花塞前,必须先拆除高压泵和燃油管路,是一个非常不合理的设计。产品设计人员只考虑了产品的正常使用情况,而没有考虑到可维修性。

经过改动,火花塞的可维修性得到了保证:

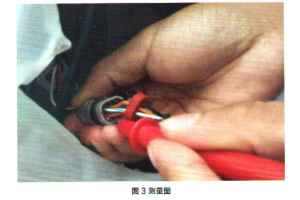

3. 大灯调整维修孔

汽车大灯的光束在出厂前进行过调整,但在车辆行驶过一定距离后多多少少会有一些偏差,这时就需要对大灯进行调整。下图大灯的设计也是产品可维修性的范畴