我在IND4汽车人App可以帮助大家解答整车汽车电子开发相关技术问题,欢迎通过IND4汽车人App向我咨询。

我们来仔细探讨一下由电池管理系统发给VCU的故障,由于电池管理系统获取的故障,往往是表征电池的问题,如果处理不当,事情就很严重。如下图所示,我们其实要在BMS层面把检测得到的故障和电池系统电芯的故障结合在一起。电池系统的层级,故障发生在大部分的部件里面,很多故障是级联的,因此要做很细致的FMEA和实际的情况积累,来区分电池管理系统本身、采样线、通信线束等等这些东西出现失效,而不是电芯出现失效。

电池管理系统里面的故障主要分为直接参量故障和间接参量故障,前者包括:

l 总电压过压:BMS检测到的总电压超过了限值

l 动力电池单体电压压差过大:BMS内部对比所有的电芯电压,最大的电压和最小的电压超过一定的限值

l 动力电池总电池过流:BMS检测到的电流超过的一定数值,这里严格来说可以分为过流、短路和能量回馈电流过流等几种不同的情况

l 动力电池短路(内部短路和外部短路):由不同的原因导致的电流数值异常升高

l 动力电池温度过高:温度传感器检测到的绝对温度数据超过限值

l 动力电池的温升过高:温度传感器的温升速度过高

l 动力电池的温差过大:电池系统内最高温度和最低温度超过一定的数值

l 动力电池的温度过低:检测到的电池的问题低于工作范围

l 单体电压过低:单体过放失效故障,电压出现欠压

l 单体电压过高:单体过充失效故障,电压出现过压

电池管理系统发送过来的计算参量出现问题:

l SOC 跳变:从BMS发送过来的数据出现问题,在一定的时间间隔内检测到任意时刻电池 SOC差值的绝对值大于判定的数值

l SOC 过高报警:从BMS发送过来的SOC超过了设置的数值

l SOC 太低报警:从BMS发送过来的SOC超过了保留的数值,后续电压的特性可能遇到

电池管理系统内部的问题:

l 预充电失效:包括预充时间过长,预充电阻过热等

l 接触器粘连:接触器粘连,包括主正接触器、主负接触器和预充接触器

l 接触器无法短路:吸合之后的电压超过允许值,判断无法上电

l 动力电池高低压互锁故障:检测到高低压故障回路出现问题

l 动力电池系统内部通讯故障:这里一般是子单元的通信丢失或者损坏

l BMS 与车载充电机和直流快充通讯故障

l 无法检测总电压:检测总电压的电路故障

l 无法检测总电流:检测到电流传感器的故障

l 子板采集电路失效:无法采集正确电压

l 子板采集温度故障:采集出来的温度故障有问题

这里我就不一一列举了,把重要的罗列出来,结合后面的FMEA来分析。我们面临最大的挑战,就是在BMS内部出现的问题,和实际的问题需要做区分,尽可能把各种情况区分出来。

图1 电池系统的层级,故障发生的层级

图2 电芯的问题,也是递进的,有些是可逆,有些是能量释放

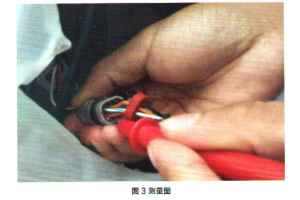

以采样电压失去为例,如下图所示,在做不同的实验过程中,由于电芯的状态不一样,其结果是不同的,但是可能电压都会采不到。这样对于我们处理和归类问题就产生了很大的难度。如下图所示,这个问题普遍出现我们在做模组和Pack的极限滥用试验,和模拟较大强度的热失控注入的时候,就很让人担心,单一的故障处理机制,会不会把严重的问题给忽略掉。我们面临的困境,核心就是控制FMEA的RPN里面,严重度在能量密度在上升以后,很难完全控制住,而检测和对应的处置风险就面临挑战,而BMS一点点本身失效,在成本约束下很难做到完全去冗余,这使得我们回旋余地很难,加的处理故障的机制严格了,在硬件故障率较高的时候,会很大的限制了车辆可用性,然后进一步把用户的抱怨放大。